RMC Mühendislik, veri toplama sistemleri (DAQ), strain gage, ivmeölçer, tork, kuvvet ve basınç sensörleri ile mikrofonlar başta olmak üzere test ve ölçüm sensörlerinde ürün tedariği, satış ve distribütörlük faaliyetleri yürüten, Türkiye’de test ve ölçüm teknolojileri alanında uzman bir mühendislik firmasıdır. RMC Mühendislik, kendi kalibrasyon laboratuvarında veri toplama sistemleri, ivmeölçerler ve mikrofonlar için akredite kalibrasyon hizmetleri sunmaktadır.

Firma; NVH testleri, modal test ve modal analiz, shaker (sarsıcı) sistemleri ve güç analizi uygulamaları için ürün satışı, mühendislik hizmetleri ve teknik destek sunmaktadır. Köprü, bina ve endüstriyel yapılar için Yapısal Sağlık İzleme sistemlerinde donanım ve yazılım tedariği, montaj danışmanlığı ve devreye alma hizmetleri sağlar. RMC Mühendislik, satış öncesi danışmanlıktan satış sonrası teknik desteğe kadar tüm test ve ölçüm süreçlerinde müşterilerinin çözüm ortağıdır.

Otomotiv ve Savunma Sanayii başta olmak üzere; test sistemleri, mekanik testler, yorulma testleri ve malzeme testleri alanlarında ürün ve ölçüm sistemleri sunan güvenilir bir çözüm sağlayıcı olarak konumlanmaktadır.

RMC Mühendislik’in sunduğu veri toplama sistemleri ve analiz çözümleri, yüksek hassasiyetli ölçümlerle endüstriyel sistemlerde etkin bir izleme altyapısı oluşturur. Bu doğrultuda, aşağıda Dewesoft titreşim analiz araçları kullanılarak gerçekleştirilen rulman arıza teşhisine yönelik bir uygulama ele alınmaktadır.

Rulmanlar endüstriyel makinelerde kritik bir rol oynar ve maliyetli arıza sürelerini önlemek için erken arıza tespiti oldukça önemlidir. Bu çalışma, titreşim analizinin Dewesoft’un yüksek çözünürlüklü veri toplama araçlarıyla bir araya getirildiğinde rulman sağlığının nasıl etkili bir şekilde izlenebileceğini incelemektedir. Gelişmiş sinyal işleme ve makine öğrenimi tekniklerini entegre ederek, kestirimci bakım için etkili bir çözüm sunmaktadır.

Rulmanlar, hareketli parçalar arasındaki sürtünmeyi azaltmak ve hem radyal hem de eksenel yükleri desteklemek için tasarlanmış, döner makinelerdeki temel mekanik bileşenlerdir. Her biri belirli uygulama ve özelliklere sahip, yuvarlanan ve kayan rulmanlar da dahil olmak üzere çeşitli rulman türleri mevcuttur.

Rulman teşhisi, makinelerin güvenilirliğini ve verimliliğini sağlamak için hayati önem taşır. Titreşim analizi ve ultrason gibi gelişmiş teknikler, kusurların ve aşınmanın erken tespit edilmesini sağlayarak beklenmedik arızaların ve maliyetli duruşların önlenmesine yardımcı olur.

Ayrıca, sürekli izleme ve veri analizine dayalı kestirimci bakım sistemlerinin uygulanması, bakım müdahalelerini optimize ederek maliyetleri düşürür ve genel verimliliği artırır.

Özetle, rulmanların çalışmasını anlamak ve etkili teşhis stratejileri benimsemek, endüstriyel makinelerin proaktif bakımı ve performansının optimizasyonu için olmazsa olmaz unsurlardır.

Şekil 1. Bir yatağın örneği.

Şekil 1. Bir yatağın örneği.

Bu çalışma; yuvarlanan elemanlı rulmanların teşhisi için, Parma Üniversitesi’ndeki (Università degli Studi di Parma) üç yıllık doktora projesinin bir parçasıdır. Proje, Endüstri 4.0 çerçevesinde makinelerin titreşim tabanlı izlenmesine odaklanmaktadır.

Araştırma, erken arıza tespiti ve öngörücü bakım için gelişmiş teknikler geliştirmeyi amaçlıyor. Özellikle, endüstriyel ekipmanların güvenilirliğini ve verimliliğini sağlamak için titreşim analizinden yararlanılıyor. Bu proje, sürekli durum izlemenin performansı optimize etmede ve duruş süresini en aza indirmede önemli bir rol oynadığı akıllı üretimin daha geniş hedefleriyle örtüşüyor.

Bu durumda, üniversite kontrollü koşullar altında rulman teşhisini incelemek için bir test tezgahı geliştirmiştir. Bu tezgah, iki sabit rulman ve bir adet sarkık rulman (tip 6005 SKF) tarafından desteklenen bir şaftı tahrik eden bir elektrik motorundan oluşmaktadır. Bu şaft, değişen yüklere maruz kalmakta ve farklı dönme hızlarında çalışmaktadır.

İlk motorun önüne bir başka motor yerleştirilerek fren görevi görmesi ve rulmanın farklı torklarla test edilmesi sağlanıyor.

Şekil 2. Yatak teşhisi için test tezgahı.

Ölçüm Sistemi

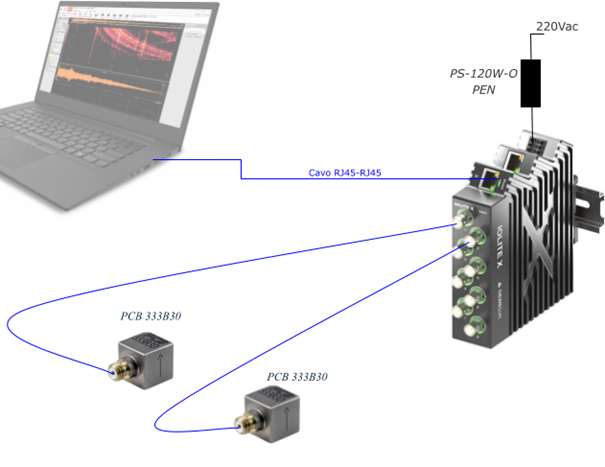

Bu çalışma için tasarlanan ölçüm sistemi, test edilen rulmandan titreşim sinyallerinin yüksek doğrulukta alınmasını sağlayacak şekilde yapılandırılmıştır. Zincir, titreşim izleme için özel olarak tasarlanmış yüksek hassasiyetli bir piezoelektrik sensör olan ivmeölçer ile başlar. Kullanılan ivmeölçerin temel özellikleri şunlardır:

- Hassasiyet: 100 mV/g

- Ölçüm Aralığı: ±50 g

- Frekans Aralığı: 0,5 ila 3.000 Hz (±%5)

Çalışma koşullarıyla doğrudan ilişkili titreşimlerin doğru bir şekilde algılanmasını sağlamak için ivmeölçer 6005 SKF rulmanının yakınına güvenli bir şekilde monte edildi. Sabit bir desteğin bileziğine ikinci bir ivmeölçer yerleştirildi ve test tezgahının genel davranışını izlemek için referans olarak kullanıldı.

İvmeölçer sinyali, Dewesoft IOLITE-8xACC veri toplama modülü tarafından işlenir ve sayısallaştırılır. Bu cihaz, hassas ivme ölçümleri için tasarlanmıştır ve aşağıdaki temel özellikleri sunar:

- ICP (Entegre Devre Piezoelektrik) veya IEPE (Entegre Elektronik Piezo-Elektrik) sensörler için 8 giriş kanalı

- Kanal başına 20 kHz’e kadar örnekleme hızı

- 24 bit ADC çözünürlüğü

- Protokol: EtherCAT, tek bir LAN kablosu üzerinden veri iletimi, senkronizasyon ve güç kaynağına olanak tanır

Dewesoft IOLITE-8xACC, yatak titreşimi izleme özelliği sayesinde yüksek kaliteli sinyal alımı sağlar. Bu sinyaller, frekans alanı bilgilerinin çıkarılması için önemlidir.

Şekil 3. Dewesoft IOLITE 8xACC.

İvmeölçer ve Dewesoft IOLITE-8xACC modülü birlikte, değişen yük ve hız koşulları altında yatak anomalilerinin etkili bir şekilde tespit edilmesini ve teşhis edilmesini sağlayan sağlam ve hassas bir ölçüm zinciri oluşturur.

Şekil 4. Sistem şemaları.

Veri toplama ve işleme

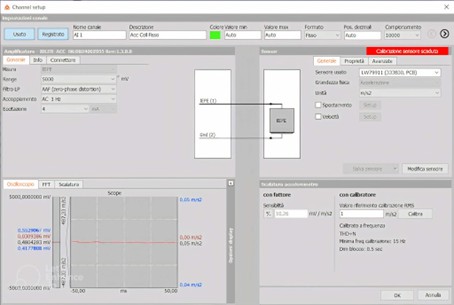

DewesoftX yazılımı, veri toplamayı yönetir ve sistem yapılandırması, gerçek zamanlı izleme, veri kaydı ve veri analizi için sezgisel bir platform sağlar. DewesoftX içinde, ivmeölçerin hassasiyet ve kalibrasyon özelliklerini yansıtacak bir toplama zinciri yapılandırılabilir.

DewesoftX, FFT gibi gelişmiş titreşim ve frekans analizi için güçlü matematik modülleri içerir. Dewesoft donanımlarıyla kusursuz entegrasyonu, onu frekans spektrumu analizi için eksiksiz ve hassas bir araç kutusu haline getirir.

Şekil 5. Dewesoft Yazılımı ile ivmeölçer kurulumu.

Yapılandırma tamamlanıp doğrulandıktan sonra sistem Ölçüm Moduna girilir. Bu aşamada, zaman alanlı sinyallerin sürekli izlenmesiyle gerçek zamanlı veri toplanır.

Şekil 6. Dewesoft yazılımı ile zaman alanı sinyalinin edinimi.

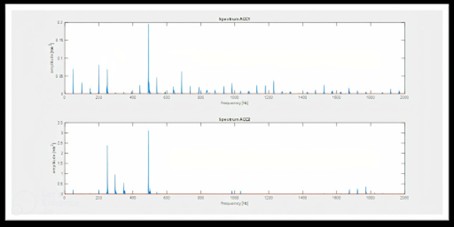

DewesoftX’teki geniş yelpazedeki dışa aktarılabilir dosya formatları sayesinde, veri işleme üçüncü taraf yazılımlar aracılığıyla mümkün hale geliyor. Bu durumda, verileri MATLAB uyumlu formatta (.mat) dışa aktarma ve içe aktarma sürecinden sonra son işlemden geçiriliyor.

Şekil 7. 20 kg yük altındaki 50 Hz yatak sinyalinin güç spektrumu.

Son işlem sırasında titreşim sinyalleri MATLAB’da analiz edilerek arızayı gösteren bilgiler çıkarılır.

Kullanılan temel tekniklerden biri, düşük frekanslı sinyallerle modüle edilmiş yüksek frekanslı spektrum bileşenlerini tespit etmek ve analiz etmek için kullanılan bir sinyal işleme yöntemi olan Envelope Analiz’dir. Bu yöntem, gürültü veya karmaşık mekanik etkileşimler tarafından maskelenen karakteristik arıza frekanslarını belirlemede oldukça etkilidir.

Envelope Analiz otoregresif filtreleme veya Cepstrum Ön Beyazlatma kullanarak önceden işleyebilir veya bunu medyan filtreleme ve farklılaştırma kombinasyonuyla değiştirebilirsiniz [1].

Hasarsız bir yataktan başlayarak, iç bilezikte, dış bilezikte veya aşınma tipi hasara neden olan birkaç hasar senaryosu test edildi [2].

Elde edilen titreşim verileri, hasar senaryolarını otomatik olarak tespit etme ve sınıflandırma yeteneklerini değerlendirmek için çeşitli makine öğrenme algoritmalarına aktarılmadan önce daha ileri bir işleme tabi tutuldu.

Makine öğrenimiyle gelişmiş analiz

Bu çalışmanın son aşamalarında, teşhis sürecini geliştirmek için Makine Öğrenmesi (ML) ve Derin Öğrenme (DL) tabanlı gelişmiş teknikler kullanıldı. Bu yaklaşımlar, yalnızca klasik sinyal işleme yöntemlerine güvenmek yerine, ham titreşim verilerinden anlamlı özelliklerin otomatik olarak çıkarılmasına ve yatak sistemlerinin durumunu doğrudan sınıflandırmaya odaklanmaktadır.

Bu kapsamda birkaç metodoloji araştırıldı:

- Evrişimli Sinir Ağları (CNN’ler)

Titreşim sinyallerindeki mekansal ve zamansal örüntüleri otomatik olarak öğrenmek için kullanılır. Titreşim verilerini 1B veya 2B girdiler olarak ele alarak, CNN’ler kapsamlı manuel özellik mühendisliğine gerek kalmadan karmaşık hata imzalarını belirleyebilir. - Varyasyonel Otokodlayıcılar (VAE’ler),

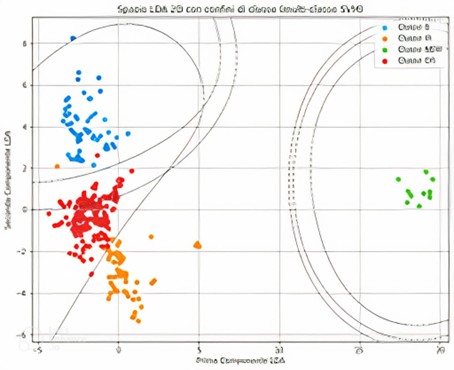

gözetimsiz özellik çıkarımı için kullanılır. Giriş sinyallerinin gizli ve sıkıştırılmış bir temsilini öğrenerek, VAE’ler sağlıklı ve arızalı koşulların temel özelliklerini yakalar. Daha sonra bu gizli değişkenleri, akış aşağı sınıflandırma veya anomali tespiti için kullanabilir. - Doğrusal Ayırım Analizi (LDA) ve Destek Vektör Makinesi (SVM) Birleşimi

Boyut azaltma ve optimum özellik projeksiyonu için LDA’yı kullanan ve ardından SVM sınıflandırmasını izleyen hibrit bir yaklaşım. LDA, sınıflar arasındaki ayrımı artırır (örneğin, sağlıklı ve arızalı yataklar) ve SVM, yüksek doğrulukta sınıflandırma için sağlam bir karar sınırı sağlar.

Bu ML ve DL yöntemleri, verilerdeki hem doğrusal hem de doğrusal olmayan yapılardan yararlanarak, ince hatalara karşı daha fazla hassasiyet ve değişen çalışma koşulları altında stabilizasyon sağlar. Bu veri odaklı tekniklerin entegre edilmesi, otomatik ve son derece güvenilir yatak arızası teşhisine doğru önemli bir adımdır.

Şekil 8. Farklı hata sınıflarına sahip CWRU veri setine uygulanan LDA ve SVM.

Şekil 8. Farklı hata sınıflarına sahip CWRU veri setine uygulanan LDA ve SVM.

Şekil 8, LDA ve SVM’nin ölçülen titreşimlere dayalı olarak kolayca sınıflandırılabilir bir veri seti sağlayabileceğini göstermektedir.

Sonuçlar

Bu çalışma, hassas titreşim ölçümü, gelişmiş sinyal işleme ve veri odaklı sınıflandırma tekniklerini bir araya getirerek rulman arıza teşhisine yönelik kapsamlı bir yaklaşım sunmaktadır.

Özel bir test tezgahı, yüksek doğruluklu titreşim sensörleri ve Dewesoft IOLITE-8xACC veri toplama sistemini kullanarak, çeşitli çalışma koşulları altında güvenilir ve yüksek çözünürlüklü titreşim verileri yakalayabildik.

Envelope analizi, filtreleme ve farklılaştırma gibi klasik sinyal işleme tekniklerinin uygulanması, gürültülü ve karmaşık titreşim sinyallerinden ilgili arıza özelliklerini çıkarmada etkili olmuştur. Ayrıca, verilerin MATLAB’a aktarılması, arıza imzalarının esnek ve derinlemesine analizini mümkün kılmıştır.

Teşhis yeteneklerini daha da geliştirmek için, evrişimli sinir ağları (CNN’ler), varyasyonel otokodlayıcılar (VAE’ler) ve LDA-SVM hibrit modeli de dahil olmak üzere makine öğrenimi ve derin öğrenme algoritmaları kullanıldı. Bu teknikler, yatak arızalarının minimum manuel müdahaleyle otomatik olarak tespit edilmesini ve sınıflandırılmasını sağlayarak, gerçek zamanlı, otomatik yapısal sağlık izleme sistemlerinin potansiyelini vurguladı.

Genel olarak, sonuçlar, yatak arızalarının değerlendirilmesinde geleneksel sinyal işlemenin modern yapay zekâ teknikleriyle birleştirilmesinin etkinliğini doğrulamaktadır. Bu çok katmanlı metodoloji, yalnızca teşhis doğruluğunu artırmakla kalmayıp, aynı zamanda öngörücü bakım stratejilerini de destekleyerek, arıza süresini azaltır, beklenmedik yatak arızalarını önler ve endüstriyel ortamlarda makine performansını optimize eder.