RMC Mühendislik, veri toplama sistemleri (DAQ), strain gage, ivmeölçer, tork, kuvvet ve basınç sensörleri ile mikrofonlar başta olmak üzere test ve ölçüm sensörlerinde ürün tedariği, satış ve distribütörlük faaliyetleri yürüten, Türkiye’de test ve ölçüm teknolojileri alanında uzman bir mühendislik firmasıdır. RMC Mühendislik, kendi kalibrasyon laboratuvarında veri toplama sistemleri, ivmeölçerler ve mikrofonlar için akredite kalibrasyon hizmetleri sunmaktadır.

Firma; NVH testleri, modal test ve modal analiz, shaker (sarsıcı) sistemleri ve güç analizi uygulamaları için ürün satışı, mühendislik hizmetleri ve teknik destek sunmaktadır. Köprü, bina ve endüstriyel yapılar için Yapısal Sağlık İzleme sistemlerinde donanım ve yazılım tedariği, montaj danışmanlığı ve devreye alma hizmetleri sağlar. RMC Mühendislik, satış öncesi danışmanlıktan satış sonrası teknik desteğe kadar tüm test ve ölçüm süreçlerinde müşterilerinin çözüm ortağıdır.

Otomotiv ve Savunma Sanayii başta olmak üzere; test sistemleri, mekanik testler, yorulma testleri ve malzeme testleri alanlarında ürün ve ölçüm sistemleri sunan güvenilir bir çözüm sağlayıcı olarak konumlanmaktadır.

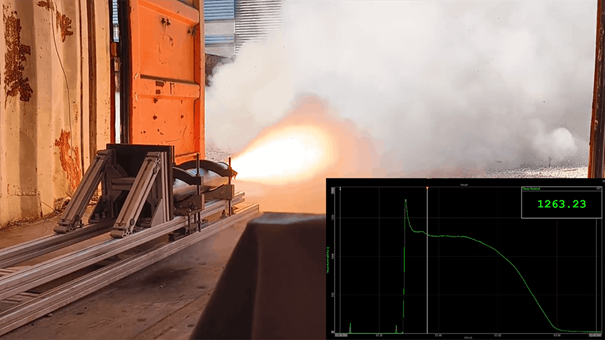

RMC Mühendislik’in sunduğu modern veri toplama çözümleri, zorlu test koşullarında kapsamlı ve senkronize ölçüm altyapısı sunar. Bu kapsamda, aşağıda Dewesoft tabanlı bir sistemle gerçekleştirilen roket motoru statik ateşleme testi örneklenmektedir.

Roket motorlarının güvenli ve verimli çalışmasını sağlamak, son derece hassas ve güvenilir testler gerektirir. Faraday Rocketry UPV ekibi, statik ateşleme testleri için Dewesoft veri toplama sistemlerini (DAQ) kullanmıştır. Bu sistem; itki, sıcaklık ve titreşim gibi kritik ölçümleri başarıyla kaydetmiştir. Ekip, modern DAQ çözümleri sayesinde itki sistemleri geliştirmelerini daha verimli ve yüksek etkili sonuçlarla ilerletmiştir.

Şekil 1: Statik Ateşleme Testi ve Veri Toplama

Şekil 1: Statik Ateşleme Testi ve Veri Toplama

Havacılık ve uzay endüstrisi – özellikle roket teknolojileri endüstrisi – karmaşık tasarımlar, kapsamlı testler ve fırlatmalarda kullanılan itki sistemlerinin işletilmesini kapsar. Bu alanda, özellikle de yer testleri ve uçuş deneyleri sırasında veri toplama (DAQ) kritik bir rol oynar. İtki sistemleri, uç koşullarda hatasız çalışmak zorundadır. Geliştirme sürecinde toplanan veriler, güvenlik, verimlilik ve performansın garanti altına alınması açısından hayati öneme sahiptir.

Roket itki sistemlerinde veri toplama süreci kendine has bazı zorluklar içerir. Kullanılan sensörler; yoğun ısı, titreşim ve elektromanyetik parazit gibi zorlu koşullar altında çalışmak zorundadır. Bu nedenle dayanıklı ve güvenilir ekipman gereklidir. Bunun yanı sıra, yanma ve itki üretiminin dinamik doğası yüksek örnekleme hızlarını zorunlu kılar; yani yüksek hızlı veri kaydı bu testler için oldukça önemli bir gerekliliktir.

Ayrıca, termokupllar, basınç dönüştürücüler ve ivmeölçerler gibi farklı sensör tiplerinin birlikte kullanılabilmesi için kesin bir senkronizasyon gereklidir. Ancak bu şekilde tüm verilerin zamansal olarak uyumlu olması ve anlamlı analizlerin yapılabilmesi sağlanabilir.

Statik yangın testi bağlamında gelişmiş Dewesoft donanımının kullanımını araştırmaya ve itme ve sıcaklık verilerini toplama konusundaki önceki yaklaşımların ve bunların roket ekibi İtki Departmanı için oluşturduğu zorlukları gözden geçirmeye karar verilmiştir.

Bu doğrultuda, SIRIUS donanımı ve DewesoftX yazılımı tabanlı bir veri toplama sistemi kullanılmıştır. Test sonuçları analiz edilmiş ve işlenmiştir. Böylece, yeni sistemin işlevselliği, uygulanabilirliği ve güvenilirliği önceki veri toplama sistemleriyle kıyaslanmıştır.

Faraday Rocketry

Faraday Rocketry UPV, 2021 yılında Valensiya Politeknik Üniversitesi (Universitat Politècnica de València – UPV) bünyesinde kurulan ilk üniversite roket takımı olmuştur. 40.000 öğrencisiyle UPV; bilim, teknoloji ve sanat alanlarına odaklanmış bir kurumdur.

Kuruluşundan bu yana ekip, Aspera ve Astra (2022) gibi birkaç ses roketini başarıyla geliştirmiştir.

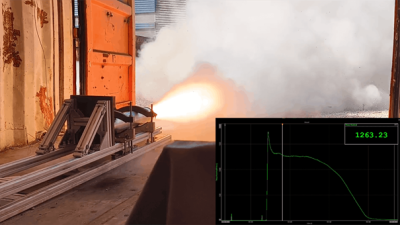

Ekip hâlihazırda iki iddialı proje üzerinde çalışmaktadır:

- Origin: İki kademeli bir roket olup, 10 kilometrenin üzerinde bir zirveye (en yüksek noktaya) ulaşması beklenmektedir. Fırlatmasının gelecek yıl yapılması planlanmaktadır.

- Skybraker: Tek kademeli, modüler yapıda bir roket olup, bu yılki EuRoC yarışmasında yer almak üzere tasarlanmaktadır.

Şekil 2: Geliştirilmekte olan iki aşamalı roket, Origin. Ağırlığı 17,4 kg, uzunluğu 2,8 m, hızı 2,5 Mach ve

Şekil 2: Geliştirilmekte olan iki aşamalı roket, Origin. Ağırlığı 17,4 kg, uzunluğu 2,8 m, hızı 2,5 Mach ve

beklenen Yerden Yükseklik (HAGL) 10.000 m.

Bu projelerin başarıyla hayata geçirilmesi için güvenilir ve sağlam bir itki sistemi şarttır. Bu noktada İtki Departmanı, roket motorunun gerekli itki (thrust) ve toplam uyarım (impuls) gerekliliklerini karşılarken diğer bileşenleri olumsuz etkilememesini sağlamakla kritik bir rol üstlenir. Görevleri arasında; motorun gövde ve aviyonik bölmesi gibi elemanlarla titreşim uyumluluğunu korumak, ağırlık sınırlarına uymak ve tüm bunları roketin termal bütünlüğünü riske atmadan gerçekleştirmek yer almaktadır.

İlk zamanlarında İtki Departmanı, hazır ticari motorlara (Commercial-Off-The-Shelf – COTS) güvenmekteydi. Bu motorlar, uzman üreticilerden satın alınarak nispeten uygun maliyetli ve güvenilir bir çözüm sunmaktaydı. Ancak ekip büyüdükçe, itki gereksinimleri ve hedefleri de arttı. Bu doğrultuda departman, bilgi ve yetkinliklerini geliştirmek için Öğrenci Bazlı Araştırma ve Geliştirmeler ile (Student-Researched and Developed – SRAD) üretilecek bir roket motoru projesi başlattı. Bu motor, tamamen ekip üyeleri tarafından tasarlanacak, üretilecek, test edilecek ve sertifikalandırılacaktır.

Kritik Veriler

Statik ateşleme testleri, güvenli, güvenilir ve başarılı bir SRAD roket motoru geliştirme sürecine ulaşmak için en kritik – hatta en kritik adım olarak değerlendirilebilecek – aşamalardan biridir. Bu testler, ekip tarafından özel olarak tasarlanan bir test tezgahı üzerinde tam olarak monte edilmiş bir prototipin kontrollü şekilde ateşlenmesini içerir.

Bu testlerin temel amacı; roket motorunun nominal çalışmasına ilişkin önemli olan itki (thrust), yüzey sıcaklığı ve titreşim verilerini toplamaktır. Ayrıca, elde edilen veriler işlenerek toplam ve özgül itme gücünü ve motorun doğal frekanslarının belirlenmesi planlanmaktadır.

Temel teorik fizik kavramları, veri toplama sisteminin nasıl uygulandığını açıklamaktadır. Bununla birlikte, bu süreçte veri görüntüleme ile ilgili sorunlar, özellikle de karşılaşılan zorluklar ve sistemin sınırlı kullanım kapsamı öne çıkmaktadır.

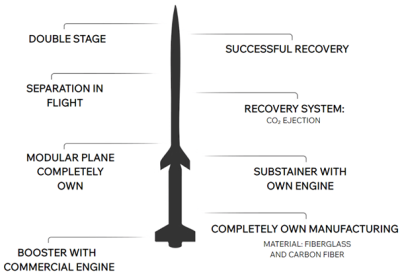

Şekil 3: Gerçek statik ateşleme testi çalışma tezgahı, (motor monte edilmiş vaziyette).

Şekil 3: Gerçek statik ateşleme testi çalışma tezgahı, (motor monte edilmiş vaziyette).

İtki ve Titreşim Ölçüm Kavramları

İtki (thrust), bir roketi, uçağı veya herhangi bir cismi ileriye doğru hareket ettiren kuvvettir. Bu kuvvet, kütlenin ters yönde dışarı atılmasıyla oluşur ve Newton’un Üçüncü Hareket Yasası ile açıklanır: “Her etkiye karşılık eşit ve zıt yönde bir tepki vardır.”

Roketlerde, yakıt ve oksitleyiciden oluşan itici madde (propellant) yandığında, yüksek hızla nozullardan dışarı atılır ve böylece itki oluşur. Ne kadar fazla kütle ve ne kadar yüksek hızda dışarı atılırsa, üretilen itki kuvveti de o kadar büyük olur.

İtki Formülleri

- Toplam uyarım(Total impulse, ), bir roket motorunun yanma süresi boyunca ürettiği toplam momentum değişiminin ölçüsüdür. Bu değer, motorun yalnızca bir anda değil, tüm yanma süresi boyunca ne kadar “itme” (push) sağladığını gösterir.

Matematiksel olarak, toplam impuls şu şekilde ifade edilir:

t: Yanma Süresi (saniye cinsinden)

- Bu ölçü, esasen itici yakıtın serbest bıraktığı toplam enerji ile orantılıdır. Özgül impuls (), birim itici madde ağırlığı başına üretilen itkiyi temsil eder. Yani, motorun ne kadar verimli çalıştığını gösteren bir ölçüdür.

- Katı yakıtlı roketler için bu daha basit bir şekilde ifade edilebilir:

Bu büyüklük, 1 Newton’luk itkiyi üretmek için 1 Newton’luk yakıt ağırlığının kaç saniye boyunca kullanılabildiğini gösterir. Başka bir deyişle özgül impuls (impulse), roket motorunun yakıtı ne kadar verimli kullandığının göstergesidir. Yüksek özgül impuls değeri, daha iyi motor performansı anlamına gelir.

Titreşim Kavramları

Motorun titreşimleriyle ilgili doğrudan ölçülebilir tek büyüklük, motor yüzeyinin maruz kaldığı ivmelerdir.

Diğer elemanlar ile (gövde, aviyonik bölmesi vb.) motorun yapısal uyumluluğunu sağlamak için zaman tabanında elde edilen verilerin frekans tabanına dönüştürülmesi gerekmektedir.

Bu dönüşüm, Fourier Dönüşümü (Fourier Transform) adı verilen matematiksel yöntemle yapılır. Fourier Dönüşümü, zamana bağlı bir sinyali (örneğin ivme ölçümü), onu oluşturan frekans bileşenlerine ayırır.

Bilgisayarlar bu işlemi hızlı bir şekilde gerçekleştirmek için Hızlı Fourier Dönüşümü (FFT – Fast Fourier Transform) algoritmasını kullanır. FFT, oldukça verimli bir yöntemdir ve belirli sayıda örnek üzerinden Fourier dönüşümünü, görece az işlem adımıyla doğru bir şekilde yaklaşıklar.

Ayrıca, FFT’ye ek olarak şu teknikler de kullanılabilir:

- Pencereleme (Windowing): Sinyalin belirli bölümlerini analiz ederek, yan etkileri azaltmak ve daha doğru spektrum elde etmek için kullanılır.

- Kısa Zamanlı Fourier Dönüşümü (STFT – Short Time Fourier Transform): Zamanla değişen sinyallerin hem frekans hem de zaman bileşenlerini aynı anda incelemeyi sağlar.

Bu yöntemler birlikte kullanıldığında, motorun titreşim davranışını anlamak için gerekli frekans analizi doğru ve güvenilir şekilde gerçekleştirilebilir.

Önceki Kurulum Ayarları

Önceki veri toplama sistemi;

- Kistler piezoelektrik kuvvet sensörü (model 9103C)

- İki adet genel amaçlı termokupl

sensörlerinden oluşmaktaydı.

Kuvvet sensörü, harici beslemeye sahip ve analog şekilde kalibre edilen bir amplifikatöre bağlanıyordu. Sensörün hassasiyetini ayarlamak için cetvel kullanılmaktaydı. Amplifikatör (yükselteç) gerilim sinyali üretiyor ve bu sinyal bir BNC kablosu aracılığıyla Kistler veri toplama sistemine iletiliyordu.

Bu sistem, sensörden elde edilen verileri sıralıyor ve bilgisayara aktarıyordu. Veriler PC üzerinde görüntüleniyor ve depolanıyordu. Ardından sensör verilerinin işlenmesi, Excel’e aktarılması ve MATLAB komut dosyaları ile (örneğin nümerik integrasyon, sinyal filtreleme vb.) analiz edilmesi gerekiyordu.

Buna paralel olarak, termokupllardan elde edilen sıcaklık verileri harici bir veri toplama sisteminde kaydediliyordu. Ancak bu veriler yalnızca test tamamlandıktan sonra PC’ye aktarılabiliyor; canlı sıcaklık bilgisi görüntülenemiyordu.

Kurulum Zorlukları

Bu kurulum, veri toplama sürecini zorlaştıran ve güvenilmez hale getiren çeşitli temel sorunlar içeriyordu:

1. Karmaşık Kurulum ve Sinyalde Gürültü

- Sistem; sensörler, amplifikatörler, DAQ sistemi ve PC gibi birbiriyle bağlantılı birçok bileşenden oluşuyordu. Bu karmaşık bağlantılar, hem kurulum süresini uzatıyor hem de sinyale gürültü ekliyordu.

2. Belirsiz Hassasiyet ve Sinyal Kayması

- Analog kalibrasyonlu amplifikatörlerin (yükselteç) kullanılması hassasiyet belirsizliğini artırıyordu. Ayrıca amplifikatörlerin harici beslemeyle çalışması, sinyalde sürekli bir sinyal kaymasına neden oluyor ve bu durum test boyunca veri çıktısını bozuyordu. Offset uygulanmasına rağmen bu hata tamamen giderilemiyordu.

- Amplifikatörlerin kullanılmadan önce 24 saat önceden açılıp “ısınması” gerekiyordu, bu da sürece ekstra zorluk ekliyordu.

3. Verilerin Görselleştirilememesi

- Kistler DAQ sistemiyle kaydedilen veriler ham (raw) haldeydi. Bu nedenle ölçüm yapmak, veriyi görselleştirmek veya işlemek için doğrudan bir araç bulunmuyordu.

- MATLAB üzerinde veri işleme yapmak için özel scriptler yazılması gerekiyordu. Bu scriptler derin kod bilgisi gerektiriyor ancak çıktıların doğruluğu sınırlı kalıyordu, çünkü scriptler oldukça temel düzeydeydi. Ayrıca, MATLAB analizinden önce Excel üzerinde verilerin yeniden düzenlenmesi gerekiyordu. Bu da zaten uzun olan iş yüküne ek bir adım daha getiriyordu.

Yeni Kurulum Ayarları

Önceki veri toplama (DAQ) uygulamasını incelendiğinde, ana hedef şu sorunları çözmekti:

- Sistemin karmaşıklığını azaltarak gürültüyü minimize etmek ve daha basit bir montaj elde etmek.

- Amplifikatörlerin ve adaptörün güvenilirliğini artırmak, aynı zamanda harici güç kaynağı tarafından üretilen gürültüyü azaltmak.

- Veri işleme sürecindeki iş yükünü geliştirmek; veri depolama, görselleştirme, işleme ve sayısal yöntemleri yükseltmek.

Nihai hedef, her motor testinin tam potansiyelini ortaya çıkaracak en iyi veri toplama sistemini yaratmaktır. Bu amaçla, İtki Departmanı, DAQ sistemini Dewesoft çözümüne taşımaya karar vermiş ve böylece güvenilir veri toplama donanımı ve yazılımı sağlanmıştır.

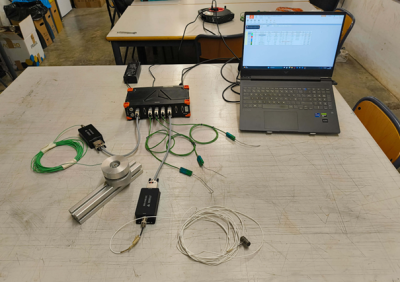

Ölçüm Ekipmanları

Veri Toplama Sistemi

- 1x SIRIUS Modüler Veri Toplama Sistemi

Sirius modülü, sistemin temel bileşenidir. Sensörlerden gelen sinyalleri işler ve yazılımın yüklü olduğu bilgisayara aktarır. Bu model, çok sayıda sensör girişi ve kolay modifikasyona imkân tanıyan modüler tasarımı sayesinde testler için idealdir. Modüler yapı, gerektiğinde ek modüller ile kurulumu kolayca genişletilmesine olanak sağlar. - 2x DSI-CHG-DC Amplifikatörler

Bunlar dijital amplifikatörlerdir ve Sirius DAQ sistemi üzerinden beslenirler. - DSI® Adaptörleri

Sensörleri SIRIUS ünitesine bağlamak için DSI adaptörleri kullanılmıştır.

Sensörler

- 1x Kistler 9103C Piezoelektrik Kuvvet Sensörü

Motorun üst kısmına yerleştirilmiş olup, motor tarafından üretilen itme kuvvetini kaydeder. - 3x Tip K Termokupl

Üç termokupl, motorun uzunlamasına ekseni boyunca stratejik olarak yerleştirilmiş olup, istenen konumlarda sıcaklık ölçümlerine imkân tanır. - 1x Kistler Genel Amaçlı 8702B İvmeölçer

Motor testi sırasında oluşan titreşimleri ölçmek için kullanılır.

Şekil 4 :Veri Toplama Sisteminin Kurulumu

Şekil 4 :Veri Toplama Sisteminin Kurulumu

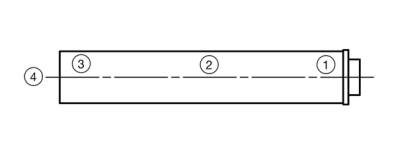

Şekil 5: Sensör konfigürasyonu: termokupllar (1), (2) ve (3) ile kuvvet sensörleri (4).

Şekil 5: Sensör konfigürasyonu: termokupllar (1), (2) ve (3) ile kuvvet sensörleri (4).

İvmeölçer, ölçmek istenilen titreşim türüne bağlı olarak, kasaya herhangi bir noktaya ve herhangi bir yönde yerleştirilebilir.

Yazılım

DewesoftX Veri Toplama ve Sinyal İşleme Yazılımı

Testlerde DewesoftX yazılımı kullanılmış ve yazılım sorunsuz bir şekilde çalışmıştır. Sensörler ve veri toplama sistemleri sorunsuz bir şekilde entegre edilerek, ekibin kullanılan donanım özelinde tam potansiyelini ortaya çıkarmasına olanak sağlamıştır. Aynı zamanda bu yazılım, detaylı görüntüleme, gelişmiş işleme ve birçok kişiselleştirme katmanı sunarak, neredeyse her durum, kurulum ve gereksinim için uygun bir çözüm haline gelmektedir.

Şekil 6: SIRIUS modüler veri toplama ünitesi ve DewesoftX yazılımı yüklü bir PC.

Şekil 6: SIRIUS modüler veri toplama ünitesi ve DewesoftX yazılımı yüklü bir PC.

Ölçüm ve Analiz

Roket motoru statik ateşleme testi, motorun performansını, güvenilirliğini ve emniyetini değerlendirmek amacıyla yapılan sabitlenmiş bir ateşleme testidir. Bu test; dikkatli bir hazırlık süreci, sensörlerin yerleştirilmesi, veri toplama ve test sonrası analiz aşamalarını kapsar. Amaç, motor tasarımını doğrulamak veya geliştirmektir.

Motor, sağlam ve güvenli bir yapıya sabitlenir. Bu yapı motorun itki kuvvetine dayanacak şekilde tasarlanır. Ölçüm için kullanılan sensörler; itki kuvveti, motor bileşenlerindeki sıcaklıklar ve titreşimleri kaydetmek üzere sisteme yerleştirilmiştir.

Emniyet sistemleri kapsamında; koruyucu bariyerler, uzaktan kontrol mekanizması, yangın söndürme sistemi ve acil durdurma protokolleri kurulmuştur. Ayrıca ateşleme mekanizmasında birden fazla yedeklilik katmanı bulunur.

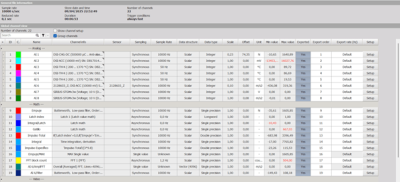

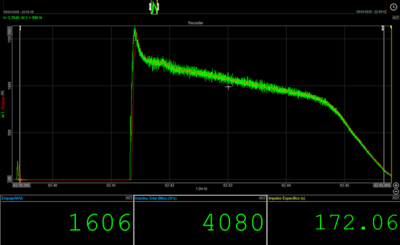

Yüksek hızlı ve senkronize veri toplama sistemi (DAQ), tüm ölçümleri kaydeder. DAQ yazılımında öncelikle kanallar tanımlanır ve test sırasında ekranda izlenecek göstergeler ayarlanır (Şekil 11–15). Tüm kurulum ve hazırlık tamamlandıktan sonra kayıt başlatılır ve motor ateşlenir.

Ateşleme sona erdikten sonra, ısı transferinin anlık olarak bitmemesi sebebiyle kayıt birkaç dakika daha devam ettirilir. Bu sayede motor gövdesine geçen ısının maksimum seviyeye ulaşması sağlanır. Ardından kayıt sonlandırılır ve elde edilen verilerin analizine geçilir.

Şekil 7: Kanal Ayarları

Şekil 7: Kanal Ayarları

Şekil 7, analiz için kullanılan analog girişler ve matematiksel son işlem kanalları dahil olmak üzere ölçüm kanallarının kurulumunu göstermektedir. İlgilendiğimiz kanallar şunlardır:

Analog Kanallar

- AI1

Bu kanal, kuvvet sensöründen gelen ve önceden yükseltilmiş (amplifiye edilmiş) veriyi kaydeder.

- AI3, AI4 ve AI5

Bu girişler, sırasıyla 1., 2. ve 3. termokupl bağlantıları için kullanılmıştır (Bkz. Şekil 4).

- AI6

Bu giriş, ivmeölçerden alınan verileri kaydetmek için kullanılmıştır.

Çevrimdışı Matematik Kanalları

- İtki Kuvveti

AI1 verisini filtreleyerek sinyali stabilize eder ve gürültüyü ortadan kaldırır. Kullanılan filtre, Butterworth tabanlıyüksek dereceli low-pass (40 Hz) IIR filtresidir. Böylece istenmeyen gürültüler elimine edilir. Bu kanal, roket motorunun itki kuvveti için referans veri akışı sağlar.

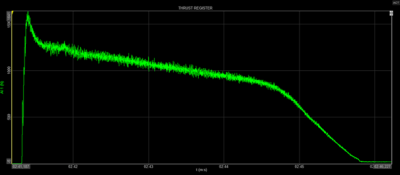

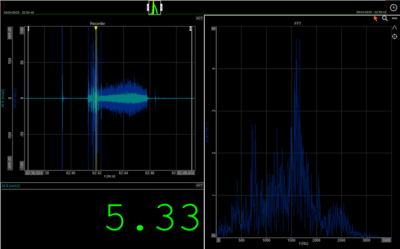

Şekil 8: Ham Sinyal

Şekil 8: Ham Sinyal

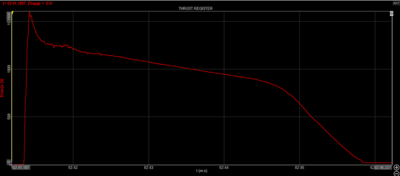

Şekil 9: Gürültüden arındırlımış sinyal

Şekil 9: Gürültüden arındırlımış sinyal

- İtki Kuvveti/MAX

“AI1” kanalında kaydedilen en yüksek itki değerini depolar.

- Toplam İtki Darbesi

Filtrelenmiş itki sinyalini zamana göre entegre ederek motorun toplam itki darbesini (Total Impulse) hesaplar. Bu kanal, integral hesaplamasının başlatılması ve durdurulması için oluşturulan birkaç alt kanal kullanır.

- Özgül Impuls

Bu parametre, belgenin teorik kavramlar bölümünde açıklanan formülden yararlanılarak elde edilmiştir. DewesoftX yazılımındaki “formula” aracı kullanılarak roket motorunun özgül itkisi hesaplanır.

- AI6/Filter (İvmeölçer Filtreleme Kanalı)

İvmeölçer kanalına yüksek dereceli bir low-pass IIR filtresi tekrar uygulanır. Bu durumda filtrenin uygulanması daha kritik hale gelmektedir; çünkü gürültü titreşimlerinin giderilmemesi, FFT sonuçlarını önemli ölçüde bozabilir ve yanlış doğal frekansların belirlenmesine yol açabilir. Şekil 8 ve 9, filtrenin çalışma prensibini göstermektedir.

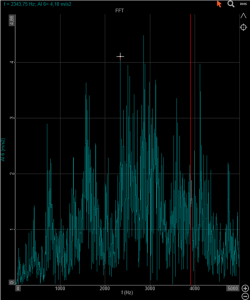

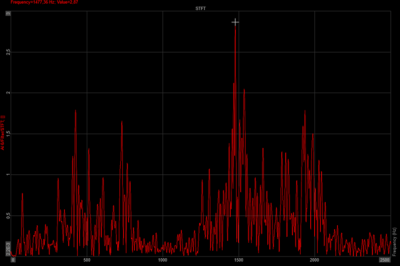

Şekil 10: Frekans tabanlı gösterimde ham ivmeölçer datası

Şekil 10: Frekans tabanlı gösterimde ham ivmeölçer datası

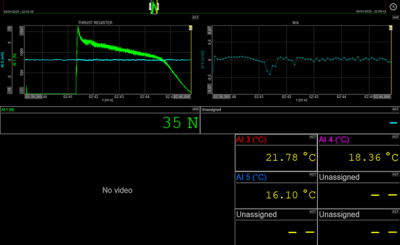

Ölçüm Görselleştirme

Görselleştirme ekranı beş ayrı ekran düzenine ayırmıştır:

- Genel Ekran

- İtki Ekranı

- Sıcaklık Ekranı

- Titreşim Ekranı

- İşlenmiş Data Ekranı

Şekil 11: Genel Görünüm

Şekil 11: Genel Görünüm

Genel Ekran: Motorun genel durumuna ilişkin bir bakış sunar. Bu ekranda bir itki göstergesi ve o anda sensörden alınan maksimum değeri dijital olarak gösteren bir gösterge bulunur. Ayrıca bir video görüntüsü ve altı adet genel amaçlı dijital gösterge mevcuttur. Bu göstergelerden üçü sıcaklık kanallarına atanmış olup anlık sıcaklık okumalarını gösterir.

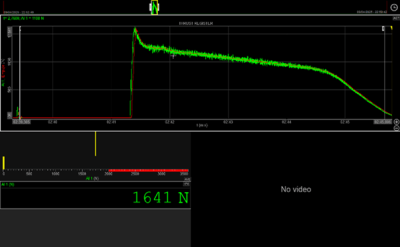

Şekil 12: İtki Ekranı

Şekil 12: İtki Ekranı

İtki Ekranı: İtki ölçümü üzerine odaklanır. Burada, AI1 kanalından gelen ham veri ile gerçek zamanlı filtrelenmiş veri üst üste gösterilir. Buna ek olarak maksimum itkiyi yatay bir çubuk grafikle alternatif olarak gösterir ve maksimum itkiyi dijital bir göstergede sunar.

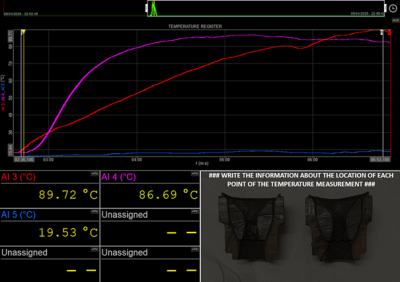

Şekil 13: Sıcaklık Ekranı

Şekil 13: Sıcaklık Ekranı

Sıcaklık Ekranı: Tüm sıcaklık ile ilgili bilgilerin görüntülenmesi için tasarlanmıştır. Bu ekran, grafiksel gösterimlerin yanı sıra her biri belirli bir termokupla ilişkilendirilmiş dijital göstergeler içerir.

Şekil 14: Titreşim Ekranı

Şekil 14: Titreşim Ekranı

Titreşim Ekranı: Tüm titreşimsel bilgileri kapsar. Burada AI6/Filter kanalına uygulanan hem zaman hem de frekans tabanlı grafikler kullanılarak motorun titreşimleri zamanla nasıl ürettiği görselleştirilir. Ayrıca, anlık ivmeyi ölçen bir dijital gösterge de bulunur.

Şekil 15: İşlenmiş Data ekranı

Şekil 15: İşlenmiş Data ekranı

Son-İşlem Ekranı: İtkiyle ilgili tüm hesaplamaları gösterir. İtki ve filtrelenmiş itki kayıtlarının altında üç dijital gösterge bulunur: maksimum itki, anlık toplam itki darbesi (Total Impulse) ve buna karşılık gelen özgül itki.

Değerlendirmeler

Tablo 1 Test Sonuçları (Kuvvet)

| Measurement | Value | ||

| Maksimum İtki |

|

||

| Toplam İmpuls |

|

||

| Özgül İtki | 172.06 s |

Roket motoru, beklenen itki kuvveti değerlerini sağlamış ve elde edilen itki eğrisi teorik ve simülasyon sonuçlarıyla benzerlik göstermiştir. Toplam impuls ve Özgül İtki değerlerinin ideal değerlere yeterince yakın olması, motorun hedeflenen görev için sertifikalandırılmasına ve ekibin gereksinimlerini karşılamasına imkân tanımaktadır.

Ayrıca yapılan ölçümler, yakıt üretim sürecimizin güvenilirliğini doğrulamaktadır. İtki Bölümü, yakıtın üretim aşamalarının tamamını kendi bünyesinde gerçekleştirmektedir. Bu sonuç, gelecekteki motorlar ve yakıt üretimleri için kritik bir referans olacaktır.

Roket ve bileşenleri, hiçbir noktada eşik sıcaklığı olan 100 °C değerini aşmamıştır. Şekil 16’da gösterildiği üzere, maksimum sıcaklık değerinde bile bu sınır geçilmemiştir. Bu durum, ısının roket yapısının termal bütünlüğünü tehlikeye atmadığını doğrulamaktadır.

Titreşim sonuçlarına bakıldığında, motorun karakteristiği gereği titreşimlerin geçici olduğu ve zamanla değiştiği görülmüştür. Ancak ateşleyici darbesi ile motorun ilk ateşlenme anındaki titreşimler ihmal edilebilecek kadar kısa süreli olduğundan, bu etkiler değerlendirme dışında bırakılmıştır. Dolayısıyla yalnızca itki eğrisinin en kararlı (steady-state) durumu dikkate alınmıştır.

Şekil 16: Kararlı durumdaki titreşimlerinden bir gösterim

Şekil 16: Kararlı durumdaki titreşimlerinden bir gösterim

Bu grafiği dikkate alarak, motorların titreşim frekanslarını belirlenebilir. Yaklaşık 425 Hz, 730 Hz, 1470 Hz ve 1935 Hz civarında dört tepe noktası vardır ve son ikisi, yüksek frekans ve genlikleri nedeniyle diğerlerinden daha önemlidir.

Sonuç

Bu testin sonuçları son derece yüksek bir hassasiyetle elde edilmiş ve daha önce özel yazılımlar kullanılarak yürütülen simülasyonlarla büyük ölçüde örtüşmüştür. Elde edilen veriler, roket ekibi İtki Departmanındaki teknolojik gelişmeler için kritik bir rol oynamıştır. Sonuç olarak, bu yeni kurulum sayesinde motorun nominal ve olumlu davranışları ölçülmüş ve sertifikalandırılmış; motorun karakterizasyonu ve uçuşa hazır olduğunun doğrulanması için gerekli tüm bilgiler sağlanmıştır.

Daha önce kullanılan kurulumda bazı eksiklikler bulunmaktaydı. Dewesoft teknolojisi sayesinde, tüm sistem tek bir platformda birleştirilmiş ve bölümün çalışma süreçleri belirgin biçimde kolaylaştırılmıştır. Tüm ekip üyeleri, günlük iş akışları ve test süreçlerinde kayda değer bir iyileşme yaşandığını ve öğrenme sürecinin görece sorunsuz olduğunu belirtmiştir.

Sezgisel yazılım arayüzü ile güçlü ve modüler donanımın birleşimi, daha akıcı ve entegre bir çalışma ortamı yaratmıştır. Bunun sonucunda ekip artık daha zorlu projeleri güvenle üstlenebilecek bir donanıma sahiptir. İleriye dönük olarak, Dewesoft’un gelişmiş cihazları, daha güçlü ve sofistike roket motorlarının geliştirilmesinde ekibi desteklemeye devam edecek ve onların potansiyellerini en üst düzeyde gerçekleştirmelerini sağlayacaktır.